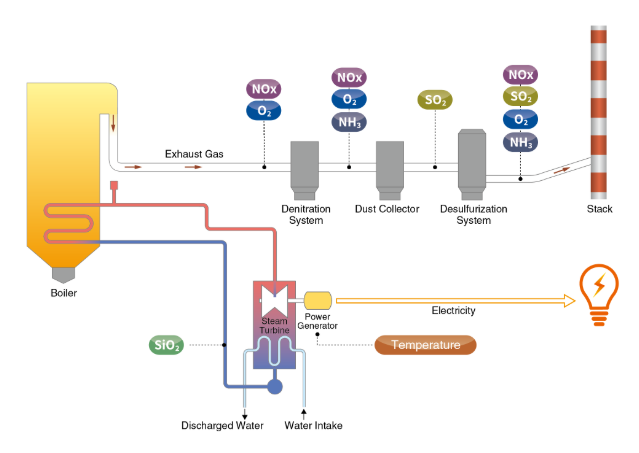

Вбудовані густиноміри – це революційний спосіб вирішення проблеми денітрації на електростанціях під час промислових процесів. Ці інноваційні інтелектуальні вимірювачі дозволяють операторам контролювати густину в режимі реального часу, а також є важливими пристроями, що стосуються складних хімічних процесів. Операторам важливо стикатися з експлуатаційними викликами, дотримуючись дедалі суворіших екологічних норм. Дослідіть детальні обставини, в яких вони працюють, щоб вирішити складні промислові проблеми та усунути громіздку, але повторювану роботу.

Складні технічні дилеми в денітрації

Коригування викидів оксиду азоту (NOx) – непросте завдання. Оксид азоту неможливо повністю усунути, незалежно від того, чи працюють він на вугіллі, нафті чи навіть на біомасі. Точне управління викидами пов'язане з селективним каталітичним відновленням (SCR) або селективним некаталітичним відновленням (SNCR), при якому реагенти додаються в потік димових газів для подальшої реакції. Тим не менш, точний моніторинг дозування в режимі реального часу стикається з численними проблемами, пов'язаними зі складними експлуатаційними умовами. Неточність вимірювання може призвести до витоку аміаку та втрат реагентів.

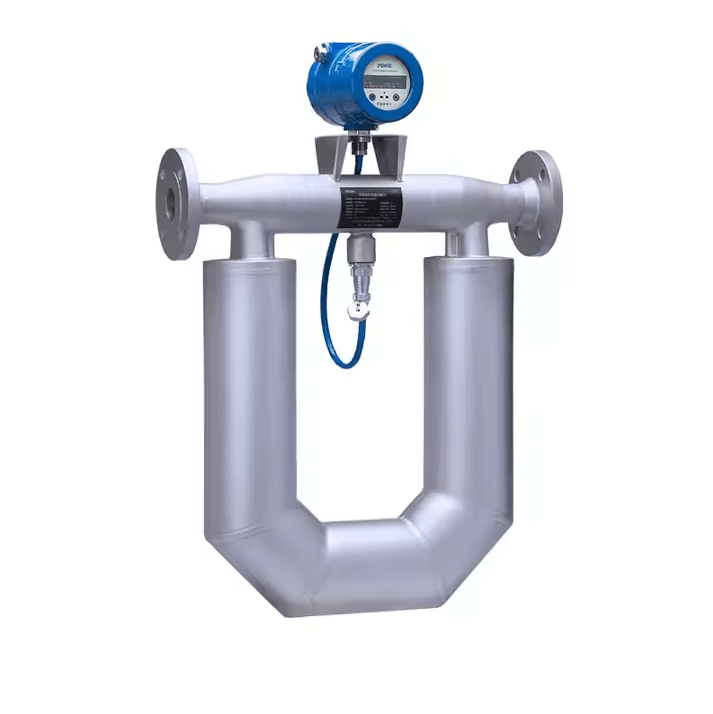

Проектування та виробництво Lonnmeter вбудований вимірювач щільностідля безперервного вимірювання концентрації, щоб уникнути людських помилок під час традиційного відбору проб. Відбір проб людиною більше залежить від періодичних перевірок та непрямих оцінок. Такийонлайн-вимірювач щільностіздатний виявляти незначні коливання в моніторингу щільності, щоб допомогти в точному регулюванні, підтримуючи стабільність та ефективність усіх процесів денітрації.

Крім того, він також пропонує параметри, що вказують на якість змішування, консистенцію реагенту та навіть швидкість потоку. Наприклад, невідповідність потоку сечовини розчиненню у воді порушує хімію реакції. Контролюючи суспензію безпосередньо в трубопроводі, вбудовані густиноміри забезпечують підтримку бажаної концентрації від зберігання до закачування, зменшуючи ризик неефективності процесу або порушення екологічних норм.

Рекомендовані промислові густиноміри

Покращення автоматизації денітрації та надійності системи

Минули ті часи, коли операторам заводів доводилося покладатися на ручне втручання для точного налаштування введення реагенту. Сучасні вбудовані густиноміри бездоганно інтегруються в передові розподілені системи керування (DCS) або програмовані логічні контролери (PLC), що забезпечує повністю автоматизований цикл зворотного зв'язку. Коли показники густини відхиляються від заданого діапазону, система автоматично регулює швидкість потоку реагенту або розбавляє розчин за потреби. Така автоматизація не тільки зменшує навантаження на операторів, але й усуває затримки, пов'язані з прийняттям рішень людиною.

Важливо збалансувати хімічні потоки в комбінованій обробці десульфуризації та денітрації, де одночасно використовуються вапняний шлам та аміачні розчини. Моніторинг густини цих двох рідин є необхідною умовою для нормальної роботи десульфуризації та денітрації. Такий рівень координації допомагає запобігти поширеним проблемам, таким як осадження у вапнякових трубопроводах або передозування аміаку, що може призвести до дорогих зупинок або технічного обслуговування.

Крім того, такі міцні вбудовані густиноміри стійкі до суворих умов на електростанціях. Завдяки спеціальним конструкціям, що витримують високі температури та тиск, вони ідеально підходять для роботи з агресивними хімічними речовинами в складних умовах, таких як система денітрації димових газів.

Застосування вбудованих густиномірів на вугільних електростанціях

Загалом, вугільні електростанції стикаються з неефективністю вимірювання густини та пов'язаними з цим технічними проблемами, включаючи, але не обмежуючись, засмічення трубопроводів, просочування аміаку та можливе технічне обслуговування. Вилковий вбудований густиномір є ідеальним інтелектуальним приладом як для лінії впорскування аміаку, так і для системи вапнякового шламу.

Результати були переломними. Моніторинг щільності в режимі реального часу дозволив заводу точно налаштувати дозування реагентів з безпрецедентною точністю. Рівень викиду аміаку знизився більш ніж на 90%, а ефективність зменшення викидів NOx перевищила 92%. Вапняковий шлам, який раніше спричиняв утворення накипу та засмічення, підтримувався на оптимальному рівні щільності, що усунуло позапланове технічне обслуговування та скоротило час простою на 20%. Ці покращення не лише привели завод у відповідність до екологічних стандартів, але й знизили експлуатаційні витрати на 15%.

Чому вбудовані густиноміри незамінні

Що відрізняє вбудовані густиноміри від інших рішень для моніторингу, так це їхня універсальність та адаптивність. Вони не обмежуються денітрацією; їх застосування поширюється на будь-який промисловий процес, що вимагає точного управління рідинами. У контексті електростанцій це включає системи десульфуризації, очищення стічних вод та операції змішування палива. Їхня здатність надавати точні та практичні дані в режимі реального часу робить їх наріжним каменем сучасної оптимізації процесів.

Впроваджуючи ці інструменти, електростанції можуть досягти рівня контролю процесів, який раніше був недосяжним. Переваги виходять за рамки дотримання вимог та ефективності; вони також включають збільшення терміну служби обладнання, зниження витрат на обслуговування та підвищення екологічності. Для операторів, які цінують як продуктивність, так і екологічну відповідальність, вбудовані густиноміри – це не просто інвестиція, а необхідність.

Висновок

Впровадження вбудованих густиномірів у системах денітрації є прикладом того, як передові технології можуть трансформувати промислові процеси. Вирішуючи такі проблеми, як консистенція реагентів, викид аміаку та автоматизація процесів, ці прилади дозволяють електростанціям працювати більш ефективно, екологічно та прибутково. Їх перевірений досвід у реальних застосуваннях підкреслює їхню цінність як критично важливого інструменту в боротьбі з викидами NOx. Якщо ви хочете покращити свої операції з денітрації, зараз саме час дослідити потенціал вбудованого вимірювання густини.

Час публікації: 27 грудня 2024 р.