У секторі виробництва водневих паливних елементів мембранний електродний вузол (MEA) служить основним компонентом для перетворення енергії, безпосередньо визначаючи ефективність та термін служби акумулятора. Першим кроком у виробництві MEA за допомогою теплопередачі є змішування каталізаторної суспензії — критичний крок, що впливає на якість кінцевого продукту. Цей процес вимагає точного змішування Pt-C каталізаторів, розчинників та сполучних речовин для утворення рівномірно диспергованої стабільної суміші.

Традиційне змішування має труднощі з точним контролем пропорції кожного компонента та стану дисперсії, що призводить до таких проблем, як нерівномірне покриття та зниження каталітичної активності на наступних етапах. Застосуваннявбудовані густиноміри пропонує проривне рішення, що дозволяє точно регулювати співвідношення компонентів та ефекти диспергування шляхом моніторингу змін щільності шламу в режимі реального часу.

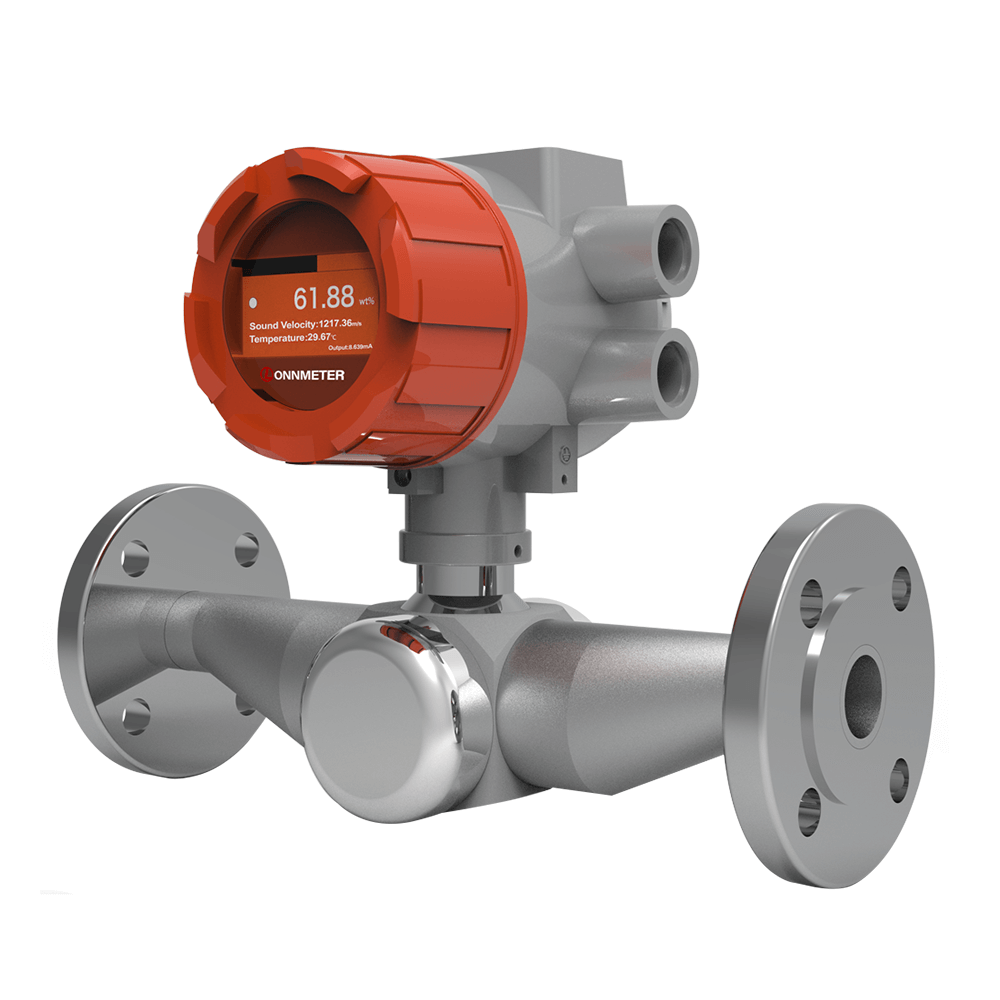

Lonnmeter Group, провідний виробник і постачальник вбудованих густиномірів, присвятив десятиліття наданню професійних рішень для клієнтів по всьому світу. Ці рішення допомогли численним промисловим заводам, електростанціям та металургійним підприємствам знизити витрати та підвищити ефективність.

Критична роль змішування шламу

Продуктивність MEA водневих паливних елементів значною мірою залежить від однорідності та стабільності каталітичних суспензій. Наприклад, для анодних суспензій потрібно 15% каталізатора Pt-C, рівномірно диспергованого в змішаному розчиннику з 40% деіонізованої води, 40% метанолу та 5% розчину іономеру; для катодних суспензій потрібні вищі частки каталізатора (20%) та сполучної речовини (10%). Це точне співвідношення не тільки впливає на фізичні властивості суспензії, але й безпосередньо впливає на розподіл каталітично активних центрів та протонну провідність.

Неправильний контроль щільності може призвести до агломерації або седиментації каталізатора, що призведе до нерівномірної товщини покритого каталізатора і навіть до загальної продуктивності акумулятора. Наприклад, вища щільність може свідчити про надмірне випаровування каталізатора або розчинника, збільшуючи в'язкість суспензії та спричиняючи дефекти "апельсинової кірки" або "дірки" під час покриття; нижча щільність може свідчити про недостатню кількість каталізатора, нездатність забезпечити достатню кількість місць реакції та зниження ефективності акумулятора.

Обмеження традиційного контролю щільності шламу

Традиційне змішування каталітичної суспензії залежить від ручного зважування та автономного тестування на первинному етапі. Цей підхід значно відстає від процесу в реальному часі — отримання результатів випробувань від відбираних проб часто займає 15–30 хвилин, до того часу суспензія може потрапити на наступний процес, що призводить до значних відходів під час повторної обробки.

Ручні операції мають труднощі з виявленням агломерації нанорозмірних частинок каталізатора. Крім того, такі фактори, як зміни температури та випаровування розчинника, викликають динамічні коливання щільності суспензій, які традиційні процеси не можуть компенсувати в режимі реального часу, що ще більше посилює ризики нестабільності якості.

Принцип роботи та технічні переваги

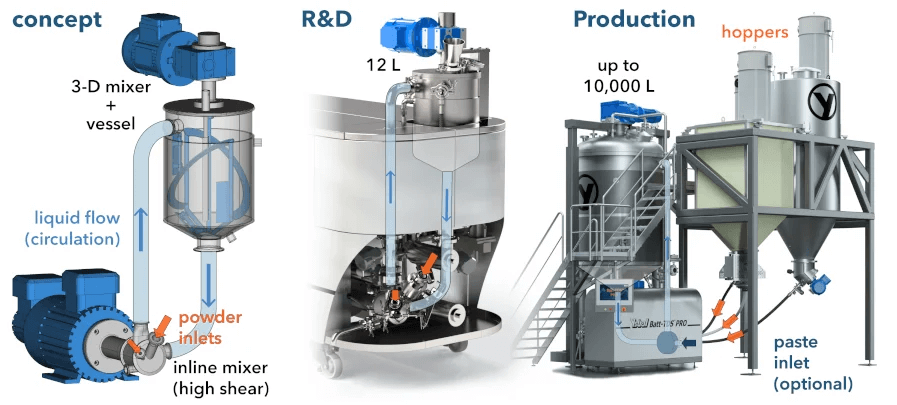

Щоб вирішити ці проблеми, інженери Lonnmeter розробили вбудовані густиноміри на основі принципу сили Коріоліса, які вимірюють частоту коливань рідини для отримання даних про густину в режимі реального часу з точністю до ±0,001 г/см³. У суспензійному змішуванні водневих паливних елементів ці високоточні моніторингові пристрої можуть бути встановлені на виході з змішувальних резервуарів або циркуляційних трубопроводів для безперервного збору даних про густину та температуру, а алгоритми компенсації усувають вплив температури на густину.

Окрім коріолісових густиномірів, Lonnmeter також розробила інші вбудовані густиноміри, такі як камертонні густиноміри та ультразвукові густиноміри, щоб забезпечити інтелектуальні датчики контролю густини для різних робочих умов. Виявляючи, що густина катодної суспензії перевищує цільове значення, система автоматично розраховує відхилення та додає відповідну кількість розчинника за допомогою дозуючого насоса; якщо густина занадто низька, додається попередньо диспергований матковий розчин каталізатора. Таке динамічне керування циклом не тільки коригує відхилення формули, але й прогнозує потенційні проблеми за допомогою аналізу історичних даних. Коли коливання густини перевищують порогові значення, система спрацьовує сигналізацію, щоб попередити про потенційну неоднорідну дисперсію або розділення фаз, що ще більше запобігає аваріям якості партії.

Результати безперервного моніторингу щільності

Підвищена стабільність паливних елементів

Вбудовані густиноміри Lonnmeter допомогли виробникам паливних елементів досягти значних проривів у змішуванні каталізаторних суспензій. Завдяки моніторингу в режимі реального часу та інтелектуальному регулюванню, діапазони коливань густини суспензії були різко зменшені з ±0,03 г/см³ до ±0,001 г/см³. Це вдосконалення безпосередньо покращує стабільність продукції та продуктивність, збільшуючи щільність потужності паливних елементів одного підприємства на 15%.

Значно підвищена ефективність виробництва

Час виробництва однієї партії скоротився, а щорічна економія на матеріалах та витратах на переробку перевищує 300 000 доларів США. Крім того, застосування вбудованих густиномірів оптимізувало весь процес. Інтегровані з системами DCS, вони забезпечують повністю цифрове управління, від управління формулами до відстеження якості, закладаючи основу для великомасштабного виробництва водневих паливних елементів.

Глибоке значення для водневої енергетики

Як основний носій чистої енергії, водневі паливні елементи стикаються з подвійними викликами: покращенням продуктивності та зниженням витрат. Застосування технології вбудованих густиномірів не лише вирішує ключові технологічні проблеми у виробництві MEA, але й стимулює технологічну модернізацію всього ланцюжка водневої енергетики.

Якщо ви шукаєтевбудовані технологічні датчикиЩоб зменшити витрати та підвищити ефективність автоматизованого виробництва, інтелектуальні прилади Lonnmeter – один із ідеальних варіантів. Компанія пропонує100 безкоштовних зразків по всьому світу—кількість обмежена, тож дійте швидко! Зв’яжіться з нами, щоб отримати безкоштовне індивідуальне рішення та подати заявку на безкоштовні зразки.

Час публікації: 06 червня 2025 р.